|  |  |  |  |  |

Thứ sáu - 09/03/2018 00:56

- Đã xem: 4615

Vật liệu làm cánh quạt tua - bin, vấn đề trong nghành năng lượng gió

Năng lượng gió là một ngành kinh doanh lớn, với 1.184 tua bin ngoài khơi, Anh Quốc là nước dẫn đầu thế giới.

Theo RenewableUK (hiệp hội năng lượng tái tạo Anh), sự đóng góp của năng lượng gió vào nhu cầu năng lượng của Anh đã tăng vọt trong vòng chưa đầy 15 năm, từ dưới 400 MW đến hơn 11.000 MW hiện nay. Riêng các năm 2013 - 2014, công suất gió đã tăng gần 15%, đạt được bằng cách tăng số lượng các hệ thống trên biển và trên bờ có sẵn cho lưới điện.

Các đặc tính của vật liệu tua - bin gió thường bị nhìn nhận chung chung trong sản xuất, nhưng chúng có ảnh hưởng rất lớn đến hiệu suất của chúng. Chỉ cần xem xét môi trường vận hành của nó, tuabin ngoài biển khơi phải đối phó với một môi trường gió năng động, với tốc độ lên đến 14 m/s ở nhiều địa điểm. Phải chịu được độ ẩm cao của không khí biển mặn, kết hợp với liều UV (tia tử ngoại) mạnh từ mặt trời. Và nó cần phải làm việc trong môi trường như vậy tối thiểu 25 năm. Vì vậy, có một nỗ lực nghiên cứu đáng kể trong việc tìm kiếm sự kết hợp tối ưu của vật liệu mạnh mẽ về mặt cơ học và lớp phủ bền, để sản xuất tuabin gió chống xói mòn và chống ăn mòn.

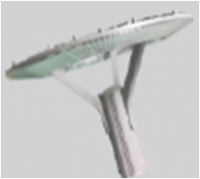

Ảnh minh họa.

Theo RenewableUK (hiệp hội năng lượng tái tạo Anh), sự đóng góp của năng lượng gió vào nhu cầu năng lượng của Anh đã tăng vọt trong vòng chưa đầy 15 năm, từ dưới 400 MW đến hơn 11.000 MW hiện nay. Riêng các năm 2013 - 2014, công suất gió đã tăng gần 15%, đạt được bằng cách tăng số lượng các hệ thống trên biển và trên bờ có sẵn cho lưới điện.

Các đặc tính của vật liệu tua - bin gió thường bị nhìn nhận chung chung trong sản xuất, nhưng chúng có ảnh hưởng rất lớn đến hiệu suất của chúng. Chỉ cần xem xét môi trường vận hành của nó, tuabin ngoài biển khơi phải đối phó với một môi trường gió năng động, với tốc độ lên đến 14 m/s ở nhiều địa điểm. Phải chịu được độ ẩm cao của không khí biển mặn, kết hợp với liều UV (tia tử ngoại) mạnh từ mặt trời. Và nó cần phải làm việc trong môi trường như vậy tối thiểu 25 năm. Vì vậy, có một nỗ lực nghiên cứu đáng kể trong việc tìm kiếm sự kết hợp tối ưu của vật liệu mạnh mẽ về mặt cơ học và lớp phủ bền, để sản xuất tuabin gió chống xói mòn và chống ăn mòn.

Nhưng có một xu hướng bổ sung về điện gió với kích thước và nguyên liệu hóa học cho cánh quạt tuabin tiếp tục phát triển. Người ta hy vọng rằng cánh quạt tuabin có chiều dài trên 100 m sẽ sớm đưa ra thị trường. Bởi vì sản lượng điện của tuabin gió tỉ lệ thuận với diện tích quét bởi các cánh quạt, cánh quạt dài hơn sẽ có năng lượng nhiều hơn. Nhưng chúng cũng có nghĩa là tăng khối lượng, vì vậy mà các nhà sản xuất tuabin đang phải cân nhắc đến một thế hệ mới của vật liệu trong thiết kế cánh quạt của máy phát điện gió.

Theo trường Đại học Cambridge, các nhà sản xuất tuabin gió sử dụng vật liệu composite gấp 10 lần so với các ngành công nghiệp ôtô và hàng không vũ trụ kết hợp với nhau vì tỷ lệ trọng lượng/độ bền (sức mạnh) cao, các hợp chất từ lâu đã được sử dụng trong ngành năng lượng gió. Nhiều vật liệu composite được tạo thành chỉ bằng hai vật liệu, các loại sợi có độ bền cao và vật liệu cấu trúc ma trận, chúng liên kết và tự bao bọc. Sợi thủy tinh là yếu tố tăng cường chi phối, nhưng mật độ cao của nó có nghĩa là đối với các cánh quạt lớn trong tương lai, nó sẽ quá nặng. Do đó, sợi cacbon thường được sử dụng trong các vùng được lựa chọn, bao gồm các thành phần chịu lực chính. Nhưng vì chi phí cao, carbon không phải là câu trả lời duy nhất cho câu hỏi về các loại cánh quạt mạnh lớn, nhưng nhẹ. Sự lựa chọn vật liệu ma trận cũng quan trọng và khác nhau rất nhiều trong ngành, từ các loại polyme nhiệt kế như epoxy, đến các vật liệu mới như chất dẻo. Một nhóm nghiên cứu của Đại học Bristol, đang phát triển các loại polyme tự phục hồi để sử dụng trong vật liệu composite, chúng phát hành chất kết dính hiệu quả cao vào bất kỳ vết nứt hình thành trong quá trình sử dụng.

Đối với những "cánh quạt lớn" dài hơn 80 mét, giải pháp bền vững duy nhất có thể là sự kết hợp của một số vật liệu composite. Giống như tất cả các phương pháp, lựa chọn này sẽ không phải là không có vấn đề của nó, cho rằng mỗi vật liệu sẽ phản ứng khác nhau khi có thay đổi nhiệt độ, sản xuất sẽ phức tạp hơn cho các cấu trúc đơn phức hợp. Giải quyết vấn đề này sẽ giúp nắm vững được tính chất hóa học đằng sau những vật liệu composite này, trọng tâm chính của nhóm của chúng tôi tại Trung tâm Kiến thức Hóa học Vật liệu (KCMC- Anh Quốc). Những nỗ lực nghiên cứu gần đây trong lĩnh vực này bao gồm việc bổ sung các thành phần nano, như ống nano carbon và graphene, để làm chất làm tăng sức mạnh trong ma trận, và nhựa được xử lý theo cách thức kiểm soát cao, giảm thiểu nguy cơ lỗi sản xuất.

Nhưng, tuy nhiên, vật liệu composite tạo ra, giống như nhiều nguyên liệu khác, chúng dễ bị tổn thương bởi môi trường xung quanh. Vì lý do này, các nhà sản xuất vật liệu phủ bề mặt là những người chủ chốt trong ngành năng lượng gió ngày nay. Xuất phát từ ngành hàng không vũ trụ, các loại sơn epoxy và polyurethane, hệ thống sơn và băng được sử dụng rộng rãi trên tuabin ngoài biển khơi. Trong khi các nhà sản xuất như AzkoNobel và 3M đang phát triển các chất phủ chuyên dụng, vẫn còn nhiều cơ hội để phát triển hơn nữa. Tại một cuộc họp gần đây của KCMC, Scott Bader đã nói về việc sử dụng polyme mới để giúp sản xuất và tái chế lại các thành phần có hiệu quả hơn.

Một trong những thách thức lớn nhất còn lại trong hoạt động của tuabin cũng liên quan đến vật liệu - để hiểu rõ hơn về cơ chế hỏng hóc của cánh quạt tuabin và dự đoán đáp ứng của vật liệu. Tiến hành của Tiến sĩ Kirsten Dyer do Bộ Năng lượng Tái tạo Ra nước ngoài Anh (ORE), một hoạt động nghiên cứu lớn gọi là BLEEP (chương trình ăn mòn cạnh dẫn đầu của cánh quạt) nhằm mục đích làm điều đó.

Cạnh dẫn đầu của một cánh quạt tuabin trải qua mức xói mòn cao nhất bởi vì nó "cắt" qua không khí. Mục đích của BLEEP là hiểu được cơ chế thất bại của sự xói mòn của các vật liệu phủ khác nhau và các cấu trúc cánh quạt trong môi trường ngoài khơi. Theo Dyer, "Các hệ thống hiện tại chỉ có thể đánh giá chất lượng hiệu năng. Chương trình này sẽ làm việc tại các giao diện giữa ngành công nghiệp và học viện, kết hợp mô hình hóa và đo lường để tạo ra một hệ thống định lượng có thể đặc trưng cho chất kết cấu sợi và chất phủ chuyên nghiệp của chúng”.

Rõ ràng là cần phải có sự thay đổi từng bước trong thiết kế cánh quạt và sự lựa chọn vật liệu nếu chúng ta vượt xa những gì hiện có được với vật liệu composit truyền thống. Hiểu biết cơ bản về hóa học sẽ là chìa khóa cho điều này, cũng như sẽ hướng tới tiêu chuẩn, thông qua các chương trình như BLEEP. Đối với KCMC, sự hợp tác công khai giữa các ngành công nghiệp sẽ là cách duy nhất để thực hiện những cánh quạt to lớn, nhẹ có thể đối phó với bất cứ thứ gì mà thiên nhiên có thể gây nguy hại đến chúng.

* Biên dịch từ: http://www.renewableenergyworld.com; Bài viết của Tiến sỹ John Conti-Ramsden – Giám đốc Trung tâm Kiến thức Hóa học Vật liệu (KCMC- Anh Quốc)

Nguồn tin: icon.com.vn

Những tin mới hơn

Những tin cũ hơn

Tin mới

-

Điều chỉnh, hoàn thiện khuôn khổ pháp lý về sử dụng năng lượng tiết kiệm và hiệu quả

Điều chỉnh, hoàn thiện khuôn khổ pháp lý về sử dụng năng lượng tiết kiệm và hiệu quả

-

Hệ thống chuyển nhiệt thải từ ô tô thành điện năng

Hệ thống chuyển nhiệt thải từ ô tô thành điện năng

-

Tổng Bí thư Tô Lâm: Chúng ta đang đứng trước khởi điểm lịch sử mới để đưa đất nước vươn mình, cất cánh

Tổng Bí thư Tô Lâm: Chúng ta đang đứng trước khởi điểm lịch sử mới để đưa đất nước vươn mình, cất cánh

-

Các nhà khoa học Nga phát triển công nghệ tiết kiệm năng lượng mới

Các nhà khoa học Nga phát triển công nghệ tiết kiệm năng lượng mới

-

Quốc hội thẩm tra sơ bộ dự án Luật sửa đổi bổ sung một số điều của Luật sử dụng năng lượng tiết kiệm và hiệu quả

Quốc hội thẩm tra sơ bộ dự án Luật sửa đổi bổ sung một số điều của Luật sử dụng năng lượng tiết kiệm và hiệu quả

-

Sử dụng điện tiết kiệm và hiệu quả trong giai đoạn nhu cầu phụ tải điện tăng cao năm 2025

Sử dụng điện tiết kiệm và hiệu quả trong giai đoạn nhu cầu phụ tải điện tăng cao năm 2025

-

TP. Hồ Chí Minh kêu gọi người dân tiết kiệm điện trong mùa nắng nóng

TP. Hồ Chí Minh kêu gọi người dân tiết kiệm điện trong mùa nắng nóng

-

Định mức sử dụng năng lượng trong ngành công nghiệp sản xuất bia và đồ uống không cồn

Định mức sử dụng năng lượng trong ngành công nghiệp sản xuất bia và đồ uống không cồn

-

Nhãn năng lượng EU: Bí quyết lựa chọn thiết bị tiết kiệm năng lượng

Nhãn năng lượng EU: Bí quyết lựa chọn thiết bị tiết kiệm năng lượng

-

Công nghệ phát triển tòa nhà sử dụng năng lượng bằng 0

Công nghệ phát triển tòa nhà sử dụng năng lượng bằng 0